60万t球团生产线优化改造成功效率大增

作者:摩登6注册 发布时间:2014-12-27 00:00:00 更新时间:2018-09-17 00:00:00

享本月优惠报价

免费定制方案

冶金是工业行业的重要组成部分,而球团矿的生产是冶金行业中的重要技术工艺,技术工艺的高低直接影响行业生产水平。今天我们就以60万t球团生产线为例,说明提高生产效率的有效方法。

某公司2011年11月建成投产一条年产60万t球团生产线,采用链篦机一回转窑工艺。自投产以来,工艺装备存在诸多缺陷。

主要存在的问题如下

1、 造球系统成球率低,湿返量约在50%;

2、 配料设备工作不稳定,料量时大时小,给料时断时续,叶轮频繁卡死,配料的不稳定给造球带来了严重的影响;

3、 链篦机小轴弯曲变形严重,篦板不能自如翻转,造成生球在篦床上的干燥预热不均匀,球团矿合格率低,并且漏料严重,球团矿含粉率高,在6%以上;

4、 回转窑窑尾溜槽为风冷结构,开裂后漏风严重;

5、 成品输送系统在输送成品过程中,其转运站或落料点处会扬起大量的粉尘,造成现场环境恶劣,物料流失,设备故障率高。

这些问题严重影响球团生产线的正常生产,日产量维持在1800t。经过一系列的技术改造后,生产指标大大提高。

具体改造方法如下

1、造球系统的改造

对料仓进行了改造,拆除原有料仓底部的锥型段及棒条阀,安装1.6m圆盘给料机,采用变频调速,和原拖式皮带秤之间进行连锁控制,实现自动控制下料量。改造完成后造球料仓没有出现断料和下料不稳定的现象,实现了造球盘的稳定给料。图1为技术改造后的设备布置图。

同时提高旋转刮刀的转速,由原来的7.8r/rain提高到12r/min,对盘底与每个刮刀进行调整,确保其保持垂直.。改造完成后,造球系统造球效果明显好转,成球率大大提高,湿返量降低到30%以下,比改造前降低20%。单个造球盘的产能由原来的600t/d提高到800t/d。

2、配料设备改进

对叶轮给料机的叶轮进行了改造,通过增大叶轮轴径,并加厚所有叶片,达到缩小叶片与叶片问空间的目的。改造后,叶轮给料机的工作频率由原来的3Hz升到了25Hz左右,频率的提升基本杜绝了叶轮卡死的现象,膨润土下料连续、稳定;原先遇到膨润土下料不稳的难题得到了有效的解决。

3、链篦机的改造

对头轮磨损情况利用每月检修进行检测,当传动轮磨损达到5mm时,把中间两组传动轮进行反面使用。再磨损后进行更换,避免因主动头轮中间两组传动轮磨损严重造成小轴弯曲变形。

用耐热钢钢板制作溜槽,内部腔体用循环水进行冷却,确保溜槽体处于低温状态,避免了溜槽体的变形开裂。

4、回转窑结构改造

回转窑窑头护铁及筒节在生产过程中,因耐火材料频繁脱落,造成筒节烧损变形;回转窑入环冷机下料口,耐材频繁磨损损坏,造成每次检修都需更换。

.jpg)

回转窑,点击了解更多:http://m.hxpsj.cn/productlist/29.html

把窑头长1.2m的筒节更换为耐热钢筒节,同时经过现场观测确定,将筒节延长了0.15m。经过改造简体氧化情况明显减少,筒体基本不再变形,耐材使用周期得以延长。回转窑到环冷机的物料落料点前移,球团落在环冷机台车中间位置,避免了冲刷下料口周边耐材,同时消除了环冷机因布料不平造成的冷却效果差,取得了较好的效果。

5、除尘系统升级

系统新增加一套布袋除尘装置,收集转运站落料点和热振筛处共5个点产生的粉尘。布袋除尘的安装投入使用,不但改善生产作业环境,降低设备故障率,还减少物料的流失,带来了良好的经济效益。

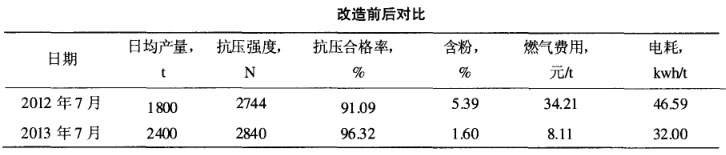

改造后的效率

在采取了上述多项措施后,成品球的产量大幅提升,其技术指标稳步提高,各种消耗明显降低。2013年球团矿产质量大幅提高,日产量提高了40%,达到2400t;球团矿含粉率由6%降低到2%以下,吨球团电耗由45℃/t降低到32℃/t,见表1。

通过对以上60万t球团生产线的优化设计,生产效率大大提高,我公司在球团生产工艺设计及球团设备生产方面经验丰富,欢迎前来我公司了解详细信息。

上一篇:选煤厂胶带输送机的选型与计算

下一篇:国内外电石渣综合利用技术汇总介绍

现货供应

专车接送

实地考察

客户留言(今日已有22人留言享受优惠)

-

3分钟前 高先生:时产200吨制砂机报个价,处理鹅卵石

-

8分钟前 李先生:移动式破碎机怎么解决粉尘问题?

-

13分钟前 徐女士:需要制砂机,南宁能看制砂现场吗?

-

16分钟前 程先生:破碎生产线出个方案及报价,有什么售后服务?

-

22分钟前 郑女士:想了解时产500吨锤破,加工石灰石

-

31分钟前 吴先生:成套石头破碎设备有吗?给个详细产品资料

-

36分钟前 罗先生:每小时100吨左右的鄂破和反击破,推荐下型号

-

42分钟前 梁先生:膨润土磨到200目,用什么磨粉设备?

40年经验沉淀

积极倾听客户需求

精心构建产品质量

真诚提供满意服务

免费私人定制,获取适合您的生产方案

免费私人定制,获取适合您的生产方案